デバイスを機械で出し入れする場合にはオープントップタイプ、手で抜き差しする場合にはクラムシェルタイプを選択します。

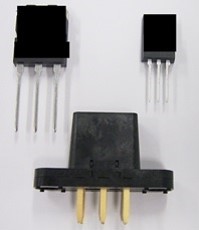

Powerデバイス向けソケット

対応パッケージ

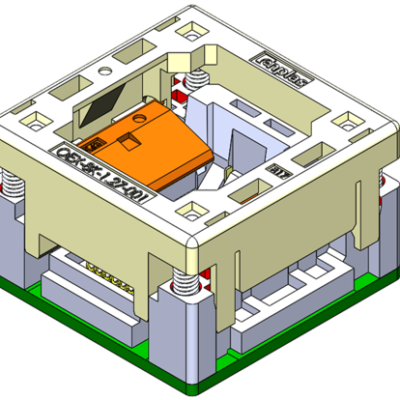

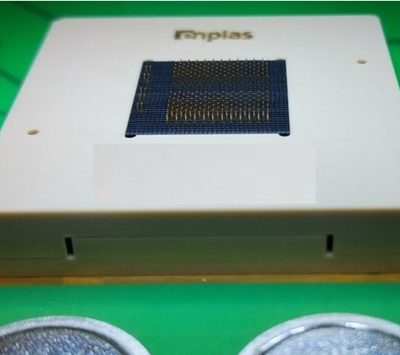

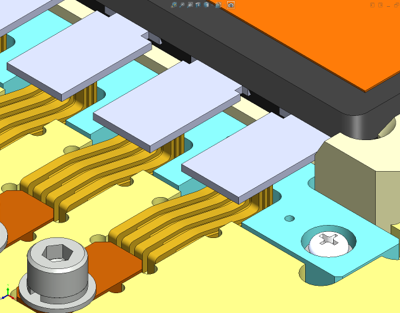

Powerデバイス向けバーンインソケットは、成形品で構成された安価なソケットです。高接触信頼性を実現するために、PKGリード先端を挟み込むようにして接触する2点接触タイプや、 下当てのコンタクトピンを使用し、複数のコンタクトピンを接触させることで高電流に対応することが可能です。また、 PKGの放熱が必要な場合はヒートシンクの取り付け対応も可能です。

Powerデバイス向けバーンインソケット 選定のポイント POINTS

Powerデバイス向けバーンインソケットは、使用方法や使用環境、重視する機能によって、最適な仕様を選定することが必要です。 ここでは、Powerデバイス向けバーンインソケットの仕様を決定する上で重要なポイントをご紹介いたします。

Point1

オープントップ/クラムシェルのいずれかを、デバイスをセットする方式から選択

Point2

長寿命・接触安定性を重視する場合は、コンタクトピンのメッキを選択

量産バーンインの場合は長期・繰り返し使用が想定されるため長寿命化は必須です。デバイスのPKGリードメッキがSn系のメッキならESメッキコンタクトピンを選択します。

Point3

バーンインボードへのソケット実装数により縦置き/横置きを選択

多くのソケットをボード上に実装したい場合は縦置きタイプ、ソケットの実装数にこだわりがない場合は横置きタイプを選択します。

※装置の電流量に制限があり、ボード上に多く配置できない場合。

Powerデバイス向けバーンインソケット よくあるお困りごと TROUBLES

Powerデバイス向けバーンインソケットは過酷な環境下でも安定した性能を発揮する必要があるので、シミュレーション技術などを活用してあらかじめトラブルを回避するための対策を盛り込んでおく必要があります。ここでは、Powerデバイス向けバーンインソケットを使用する場合の、よくあるお困りごととそれに対するソリューションについてご紹介いたします。

Trouble 1

PKG形状等が特殊で汎用品がない

Powerデバイスは他のICなどと比較すると特殊かつ大型なものが多いので、汎用品のソケットが適用できずコストが上昇しがちになります。

ソリューション

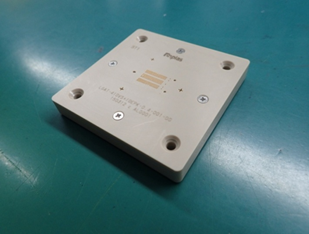

PKG仕様に合わせたコンタクトユニットを切削品で製作し、 枠部分は成形品を用いるAMソケットを選択すれば、イニシャル費をかけずにソケット製作が可能!

Trouble 2

とにかく発熱が大きいので、放熱性を高めたい

Powerデバイスは発熱が大きく、効率的に放熱を行わないとバーンイン試験中に熱暴走を起こしてしまう可能性もあります。

ソリューション

熱解析シミュレーション と 個別温度コントロールシステムの採用で解決!

Trouble 3

BIの繰り返しで歩留り低下

標準のAuめっきコンタクトピンを採用する場合、BI工程の繰り返しにより、PKGリードのスズめっきがコンタクトピンに転写・剥離しコンタクトピンの下地が露出し、その結果、接触が取れなくなってしまいます。

ソリューション

ESめっきによるコンタクトピン高寿命化・歩留まり向上

ソリューション事例はこちら

対応パッケージ

当社が提供する Powerデバイス向けバーンインソケット のソリューション SOLUTIONS

ICソケット ソリューション.comでは、Powerデバイスをバーンインテストする際に発生するあらゆる課題に対して、豊富な実績とシミュレーション技術を応用したICソケットのソリューションをお届けいたします。

-

多ピン対応ソリューション

安定した接触性と高寿命化を実現。

一体化バネによる高電流対応が可能。 -

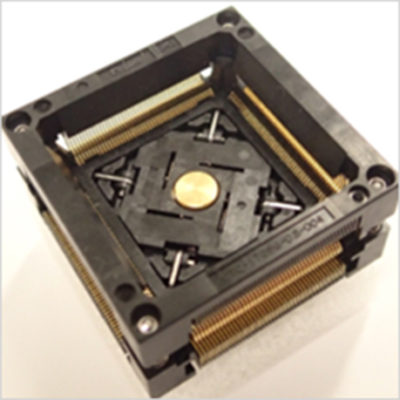

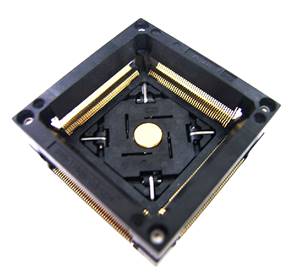

QFP/SOPグランドピン付きオープントップソケット

挟み込み構造(2点接触)による安定した接触性能を実現。

グランドピンによる導通検査と放熱ピンによる高発熱PKGへの対応が可能 -

オープントップ QFP・SOP 挟み込みソケット

挟み込み構造(2点接触)による安定した接触性能

コンタクトピン接触面のクリーニング機能 -

パワーデバイス向け カスタムソケット

多様なパワーデバイスに対応

パワーデバイスの大電流への対応も可能 -

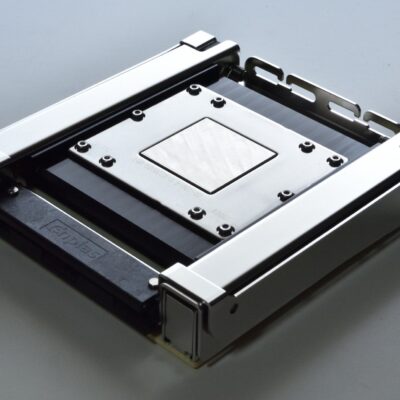

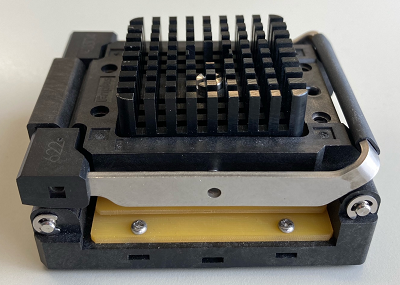

ヒートシンク付ソケット

発熱するPKGに接触させることで、熱がヒートシンクを伝いPKGの温度上昇を抑えることが可能

-

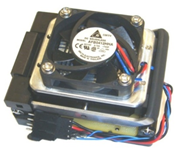

個別温度コントロールシステム

ソケット毎にデバイスの温度管理が可能。

高精度の温度制御を実現(設定温度±3℃) -

ESめっき

高温環境下で接触子の高寿命化を実現。

メンテナンス費用削減。低電圧製品にも対応可能。 -

AMコンタクトシリーズ

低価格・短納期でソケットを提供可能

表面圧接方式により、現場でのソケット交換も容易

バーンインソケットに関することなら、

何でもお問い合わせください

CONTACT US

- 特殊なパッケージの部品単品試験のため、適合するソケットを探しています。適合製品はありますでしょうか?システムレベルテストのため、数量が多く部品の脱着が比較的簡単なものを希望しています。

- どのような解析ができますか?

- 海外に輸出したいのですが、現地でのサポートは受けられますか?

- 不具合があった場合の対応は?

- 保証している使用回数は?

- 何℃から何℃までの環境で使用できますか?

- バーンインソケットを検討したいがどんな情報が必要ですか?

- 納期はどのくらいかかりますか?

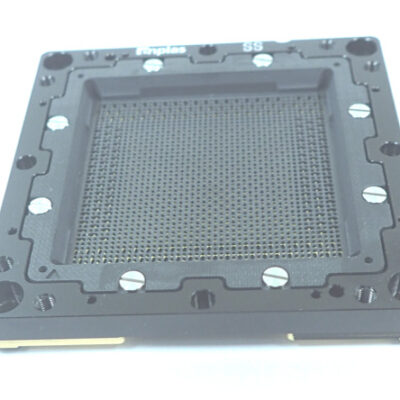

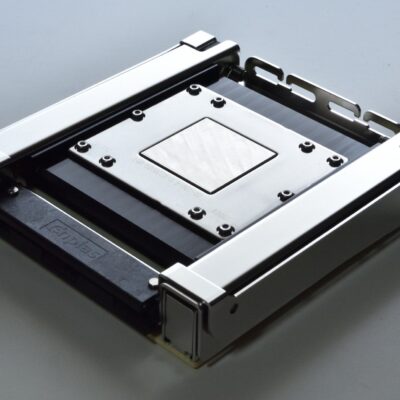

Powerデバイス向けテストソケットは、リード端子に接触子をコンタクトして確実な電気的接続を実現します。プローブピン・プレスピンを接触子として採用し、ヒートシンクでの放熱対応も可能となっています。また、メンテナンスが容易な表面圧接方式を採用したモデルもご用意しています。

ウェハーやチップテスト専用の板バネ接触子は、先端を4点突起として安定したコンタクト性を確保している事に加え、 低接触力・低ワイピングによるPADへの接触痕低減も実現いたします。

さらに樹脂成型ハウジングと切削加工ソケットフレームの組み合わせにより、低コスト化も実現。 接触子保持部(ユニット、樹脂成型ハウジング)は取り外し可能なため、 現場にて保持部の交換によるコンタクトピン一括交換が可能となっています。

Powerデバイス向けテストソケット 選定のポイント POINTS

Powerデバイス向けテストソケットは、使用方法や使用環境、重視する機能によって、最適な仕様を選定することが必要です。 ここでは、Powerデバイス向けテストソケットの仕様を決定する上で重要なポイントをご紹介いたします。

Point1

モールドPKGか、チップ/ウェハーにより、ソケット形状を選択

モールドPKG用であれば、通常のソケット、チップ・ウェハーへの接触用であれば、チップコンタクターを選定します。

Point2

デバイスの電流量に合わせて、接触させるコンタクトピンの数を決定

1本のコンタクトピンに対する許容電流は限られているため、Powerデバイスの電流量に合わせて、端子に接触させるピンの本数を決定します。

Point3

放熱が必要な場合は、ヒートシンクの活用を検討

放熱を前提として設計されることの多いPowerデバイスは、テストソケットを検討する際においてもあらかじめシミュレーションを行った上でソケットにヒートシンクを取り付け安定的なテストが行えるようにします。

Powerデバイス向けテストソケット よくあるお困りごと TROUBLES

Powerデバイス向けテストソケットは過酷な環境下でも安定した性能を発揮する必要があるので、シミュレーション技術などを活用してあらかじめトラブルを回避するための対策を盛り込んでおく必要があります。ここでは、Powerデバイス向けテストソケットを使用する場合の、よくあるお困りごととそれに対するソリューションについてご紹介いたします。

Trouble 1

ウェハー・チップ状態でのテストを行いたい

モールドPKGではなくウェハーやチップの状態のまま、大電流に対応したテストを実施したい。

ソリューション

チップコンタクターの採用で、1つのPADに多くのコンタクトピンを接触させて大電流に対応!

Trouble 2

チップ温度をコントロールした状態でテストを行いたい

複数のPowerデバイスをテストする際、機器の制約上どうしても発熱のかたよりが生じ、熱暴走が起きるなど正確なテストを行うことができない。

ソリューション

個別温度コントロールにより、PKG表面温度をモニターし、ヒーター・FANを組み合わせて動作させ任意の温度に保つことが可能!

ソリューション事例はこちら

対応パッケージ

当社が提供する Powerデバイス用テストソケット のソリューション SOLUTIONS

ICソケット ソリューション.comでは、Powerデバイスをテストする際に発生するあらゆる課題に対して、豊富な実績とシミュレーション技術を応用したICソケットのソリューションをお届けいたします。

-

高電圧(10000V)向け絶縁検査用ソケット

高電圧向けテストソケットは10000V対応、大ストロークのプレス&プローブピン開発済み。多様な電流用接触子も提供、カスタムソリューション可能。

-

IGBT用テストソケット

AC・DCテスト用大電流端子による安定した接触性能(1000A)。絶縁検査用プレスコンタクトによる接触痕の低減と高耐久性を実現

-

システムレベルテスト向け高周波ソケット

ハウジングにめっきをすることでグランドを強化し、良好な高周波特性を実現!

動作速度PAM4 Serdes 112Gbpsに対応できる製品です。 -

多ピン対応ソリューション

安定した接触性と高寿命化を実現。

一体化バネによる高電流対応が可能。 -

チップコンタクター

コンタクトピン及びモジュールの金型化によって大幅なコストダウンを実施。

現場での交換が容易 -

導電性カーボンコーティング

半田転写防止による接触子の高寿命化を実現

摺動性が高く、高い硬度により高耐久性を実現 -

ESめっき

高温環境下で接触子の高寿命化を実現。

メンテナンス費用削減。低電圧製品にも対応可能。

テストソケットに関することなら、

何でもお問い合わせください

CONTACT US

- 特殊なパッケージの部品単品試験のため、適合するソケットを探しています。適合製品はありますでしょうか?システムレベルテストのため、数量が多く部品の脱着が比較的簡単なものを希望しています。

- どのような解析ができますか?

- 海外に輸出したいのですが、現地でのサポートは受けられますか?

- 不具合があった場合の対応は?

- 保証している使用回数は?

- 何℃から何℃までの環境で使用できますか?

- テストソケットを検討したいがどんな情報が必要ですか?

- 納期はどのくらいかかりますか?